Eén van de voornaamste processen om zink aan te brengen op staal is het thermisch verzinken, waarbij het staal wordt ondergedompeld in vloeibaar zink. Deze clusta-fiche bespreekt de specifieke kenmerken van het thermisch verzinken en de varianten hierop.

THERMISCH STUKVERZINKEN

Zuiver zink smelt reeds bij 420°C, dit is op een veel lagere temperatuur dan staal (1538°C). Het is dus mogelijk stalen voorwerpen onder te dompelen in een bad van gesmolten zink om zo een zinklaag op het staal aan te brengen.

De stukken worden na reinigen en beitsen eerst ‘gefluxt’ om een goede hechting van het zink op het staal te verkrijgen (de flux is meestal een zink-ammonium-chloride). Wordt de flux eerst aangebracht en dan gedroogd dan spreekt men van droog verzinken. Bevindt de flux zich op het zinkbadoppervlak en wordt het staal erdoor getrokken dan spreekt men van nat verzinken. Het zinkbad zelf wordt verhit tot temperaturen tussen 445 en 465°C.

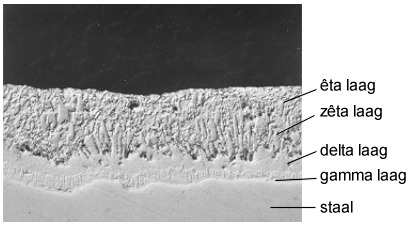

De zinklaag die zo wordt aangebracht is ingewikkeld van opbouw. Naast een zuivere zinklaag aan het oppervlak krijgt men tussen het zink en het staal een aantal legeringslagen met zink en ijzer in verschillende verhoudingen. Deze reactie tussen ijzer en zink zorgt voor een goede hechting maar geeft ook een zekere brosheid aan de laag. Vereenvoudigd wordt de structuur voorgesteld in figuur 1:

Fig.1: opbouw van de zink/ijzerlegeringslagen bij het thermisch verzinken

De totale laagdikte varieert tussen 50 en 150µm. In de praktijk wordt bijna steeds het zinklaaggewicht in g/m2 (350 tot 1050 g/m2) voor verzinkte stukken opgegeven, waarbij meestal de twee zijden samen bedoeld worden. Wanneer men het zinklaaggewicht deelt door 7 verkrijgt men een goede schatting van de gemiddelde zinklaagdikte in µm (voor de twee zijden samen).

CONTINU THERMISCH VERZINKEN

Plaatmateriaal kan ook continu thermisch verzinkt worden. Het continue verzinkproces verloopt zeer snel (grootte-orde 100 m/min) en levert dunnere lagen op: van 4 tot 30 µm. Door de hoge snelheid van het verzinkproces en de aanwezigheid van aluminium in het bad ontbreken de brosse zink/ijzerlegeringslagen vrijwel volledig zodat de verzinkte coils gemakkelijk kunnen verwerkt worden tot platen of profielen door dieptrekken, vouwen, buigen, …

EISEN TE STELLEN AAN THERMISCH TE VERZINKEN STAAL

In principe kunnen alle laaggelegeerde staalsoorten thermisch verzinkt worden. Bij staalsoorten met een bepaald siliciumgehalte (Si) kan het echter gebeuren dat de reactie tussen het vloeibare zink (Zn) en het staal (Fe) zeer sterk wordt waardoor het aandeel Fe/Zn-legering in de gevormde laag hoger is dan normaal. In enkele gevallen bestaat de zo gevormde laag zelfs uitsluitend uit een Fe/Zn-legering. Deze lagen zijn dikker dan normaal wat gunstig is voor de corrosiewering, maar de lagen zijn ook zeer hard en bros, dus uiterst breekbaar. Bovendien is een dergelijke laag slecht hechtend, heeft een dof grijs en geaderd uitzicht en is onregelmatig van dikte.

Zowel bij lage siliciumgehaltes als bij hoge waarden kunnen problemen verwacht worden. Men spreekt vaak van het Sandelin-effect. Het is gebleken dat silicium in staal bij gehalten tussen 0,03 gew% en 0,12 gew% (het zogenaamde Sandelin-gebied) en boven 0,25 gew% de groei van de legeringslagen bevordert. Het is dan ook aan te raden staalsoorten te kiezen waarbij het siliciumgehalte niet in deze gebieden ligt. Figuur 2 toont de invloed van het siliciumgehalte op de opbouw van de zinklagen.

Fig.2: Sandelin-effect (bron: Progalva)

Het is gebleken dat bij siliciumgehaltes onder 0,03 gew% ook het fosforgehalte (P) een rol speelt. Voor een goede verzinkbaarheid dient volgende regel gevolgd te worden:

gew% Si + 2,5 x gew%P < 0.09

Constructeurs die staal aankopen met het doel dit achteraf thermisch te verzinken doen er goed aan dit bij de bestelling te specifiëren. De handelaar zal dan een kwaliteit aanbieden die aan deze regels voldoet.

Een thermisch verzinker die staal heeft dat qua chemische samenstelling in de Sandelin-zone ligt, kan toch een aantal maatregelen nemen om kwalitatief goed verzinkwerk af te leveren. Een aanpassing van de badsamenstelling kan problemen vermijden. Toevoegen van bijvoorbeeld aluminium zal de sterke reactie tussen zink en ijzer tegengaan. Thermische verzinkers die verzinken op hogere temperaturen (530°C i.p.v. 460°C) krijgen niet te maken met het Sandelin-effect.

VARIANTEN OP HET THERMISCH VERZINKEN

Vaak is het uitzicht van de lagen die opgebouwd worden bij de varianten van het thermisch verzinken heel anders dan het typische uitzicht van klassiek thermisch verzinkt materiaal (‘zinkbloemen’). Dit wekt soms (onterecht) wantrouwen op bij de gebruiker.

Galvannealing

Wordt het thermisch verzinken gevolgd door een warmtebehandeling dan zal ijzer diffunderen tot aan het oppervlak onder vorming van verschillende intermetallische verbindingen met zink. De oppervlaktelaag is in dat geval een zink/ijzerlegeringslaag (geen zuiver zink meer) en heeft uitstekende lakhechtingseigenschappen. Deze laag is ook corrosiebestendiger dan een zuivere zinkbekleding van gelijke dikte, maar is wel moeilijker te vervormen. Galvannealed materiaal wordt grotendeels gebruikt voor de niet-zichtbare delen van auto’s.

Hoogtemperatuurverzinken

(ook wel delta-verzinken genoemd)

Een andere manier om een zink/ijzerlegering als toplaag te krijgen is het verzinken bij hogere temperaturen, zo’n 100°C hoger dan bij normaal verzinken. De zo verkregen toplaag (ook delta-laag genoemd) geeft een betere hechting voor laklagen en een betere corrosiewering. Deze methode van verzinken wordt bijvoorbeeld toegepast bij het vervaardigen van ‘Duplex’ waarbij de zinklaag nog wordt bedekt met een dunne verflaag.

Thermisch aangebrachte zinklegeringslagen

Een belangrijke groep van zinklegeringslagen die thermisch aangebracht kunnen worden zijn de zink/aluminiumlegeringslagen. Een belangrijke laag die hierbij te vermelden valt is de laag met 5% Al en 95 % Zn die bekend is onder de naam ‘Galfan’. De voornaamste legeringslaag met een hoog aluminiumgehalte is die met 55% Al, 43,5 % Zn en 1,5 % Si. Deze laag wordt op de markt genoemd met de verschillende namen ‘Alugalv’, ‘Aluzinc’ en ‘Galvalume’. Deze legeringslagen hebben een betere corrosieweerstand in een industrie-atmosfeer dan zuiver zink. Toepassingen voor deze lagen worden gevonden in de bouwsector en bij de vervaardiging van huishoudapparaten.

Veel technische informatie op de website

Op de BMT website vindt u veel technische informatie, zoals 3D tekeningen met maten, materiaaleigenschappen en prijzen voor calculatie. Op aanvraag kunnen wij ook .dwg en BIM/Revit bestanden naar u opsturen.

Bekijk prijzen in de webshop

U kunt alle informatie bekijken nadat u bent ingelogd.Heeft u nog geen account, meld u zich dan aan als lid.