Organische deklaag technieken - Poederlakken - Proces

Proceseigenschappen

Elektrostatisch poederspuiten

Bij het elektrostatisch poederspuiten, soms afgekort EPS genoemd, worden als regel thermohardende kunststofdeeltjes via een speciaal spuitpistool, een schijf of een koker met behulp van een elektrische hoogspanning opgeladen. In deze geladen toestand bewegen de poederdeeltjes zich naar het geaard opgehangen voorwerp en vormen daarop een gelijkmatige laag.

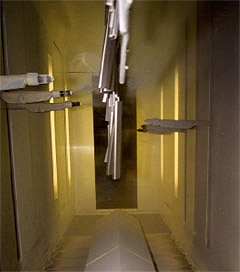

Poederspuitcabine; het in de cabine op de voorwerpen gespoten poeder blijft aan de voorwerpen kleven zodat ze via de hangbaan naar de oven kunnen worden getransporteerd.

|

|

Deze profielen worden geaard opgerekt.

|

Als regel hebben de voorwerpen eerst een mechanische en/of chemische voorbehandeling ondergaan, zoals fosfateren bij staal en Zink of chromateren bij Aluminium en Zink. Deze chemische voorbehandeling is over het algemeen veel effectiever en geeft een veel betere hechting dan bij wervelsinteren mogelijk is.

De op het voorwerp-oppervlak aangekomen poederdeeltjes blijven door elektrostatische krachten daarop 'kleven', waardoor het mogelijk is de voorwerpen met enige voorzichtigheid te transporteren naar een moffeloven.

In deze moffeloven spelen zich achtereenvolgens de volgende processen af:

- de poederdeeltjes beginnen te smelten, worden kleverig en plakken daardoor aan het voorwerpoppervlak.

- de elektrische lading vloeit af naar aarde.

- de poederdeeltjes smelten verder en vloeien samen tot een gelijkmatige laag.

- de chemische reactie met de verharder in het poeder zet in bij het uitvloeien (voldoende hoge temperatuur), waardoor dit chemisch uitreageert en een thermohardende laag vormt.

Op deze wijze kunnen gesloten lagen van goede kwaliteit ontstaan.

Een voordeel van het elektrostatische poederspuitproces is dat aanvankelijk op de rand een grote hoeveelheid poeder wordt afgescheiden, omdat op scherpe randen juist een concentratie van elektrische veldlijnen ontstaat. Ten gevolge van het smelten gaat dit effect voor een deel door de oppervlaktespanning van de smelt verloren, maar over het algemeen hebben poedercoatings toch een redelijke kantendekking.

|

|

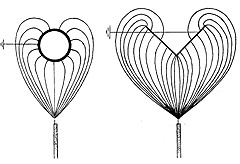

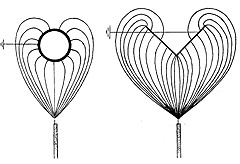

Bij het elektrostatisch spuiten bewegen de geladen deeltjes zich langs veldlijnen naar het geaarde voorwerp. Het verloop van de veldlijnen wordt bepaalt door de vorm van het voorwerp.

Ronde voorwerpen worden rondom bedekt. Bij vlakke delen wordt de achterkant alleen langs de randen bedekt.

|

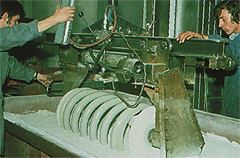

Het poederspuiten van Aluminium profielen. Duidelijk is de poederwolk die de krachtlijnen volgen te zien. Van deze profielen worden geveldelen gemaakt.

|

|

Doorsnede tweelagensysteem poedercoating . Hoewel poedercoaten in de meeste gevallen in een laag worden gebruikt past men in de gevelbouw soms tweelagensystemen toe. Deze systemen geven extra corrosieweerstand. Duidelijk is de goede kantandekking te zien.

|

Het uitvloeien van de poederlaklaag en het gelijktijdig beginnen van de uitharding heeft vaak tot gevolg dat het uitvloeien niet volledig is, zodat een lakbedekking verkregen met natte lak veelal gladder is dan een poedercoating (sinaasappelhuid). De laagdikte die in één keer wordt aangebracht is groter dan bij normale lak- en verflagen en ligt in het algemeen in de orde van 50 tot 80 µm.

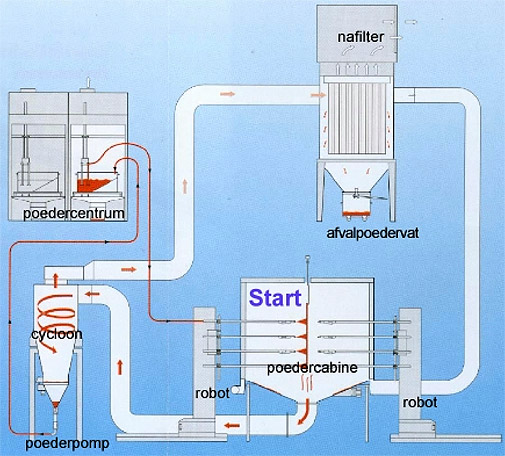

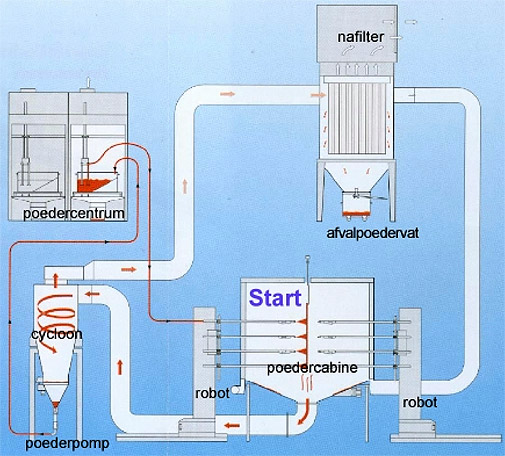

Bij de chemische uithardingsreactie behoeven geen oplosmiddelen te ontwijken, zoals bij de meeste laksoorten wèl het geval is. Poederdeeltjes, die naast de voorwerpen worden gespoten, worden in het algemeen in een afzuiginrichting opgevangen, door zeven gereinigd van ongerechtigheden en gemengd met nieuw poeder, waardoor ze niet verloren gaan.

|

|

Poederspuiten is een schoon proces. Poedercoat bedrijven zien er dan ook op de werkvloer schoon uit.

|

Het elektrostatische poederspuitproces is over het algemeen ook milieuvriendelijker dan het spuiten van natte, oplosmiddelhoudende lakken.

Wervelsinteren

Voor wervelsinteren worden ook vaak thermoplastische poeders gebruikt zoals polyamide.

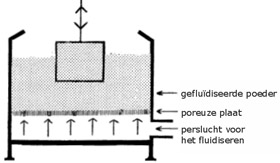

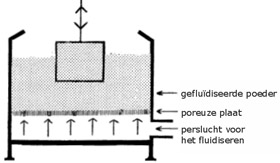

Wervelsinteren is een techniek, waarbij men gebruik maakt van een hoeveelheid gefluïdiseerd kunststofpoeder, waarvan de afzonderlijke deeltjes van uniforme grootte zijn.

Het fluïdiseren vindt plaats door een hoeveelheid kunststofpoeder in een bak met een dubbele bodem te brengen, waarbij de bovenste bodem poreus is. Tussen de twee bodems wordt lucht ingeblazen.

|

|

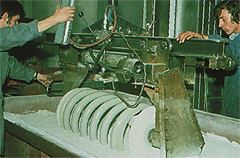

Wervelsinteren van een veer. Na in een oven verwarmd te zijn wordt de veer in het wervelende poeder gedoopt.

|

De luchtstroom beweegt zich zeer gelijkmatig door poedervulling, zodat elk poederdeeltje omgeven wordt door een luchtfilm. De bakinhoud gaat zich dan gedragen als een vloeistof (fluidized bed).

Deze toestand kan worden vergeleken met drijfzand, met dit verschil, dat bij drijfzand de afzonderlijke zandkorrels omgeven zijn door een waterfilm. In deze, zich als vloeistof gedragende massa kunnen de voorverwarmde werkstukken gemakkelijk worden ondergedompeld. Door de warmte kleven de kunststofdeeltjes aan het voorwerp vast, zodat ze smelten. Nadat het voorwerp uit de bak is verwijderd ziet het er nog mat uit, maar na korte tijd zijn door de nog steeds aanwezige warmte in het werkstuk de kunststofdeeltjes geheel gesmolten en samengevloeid tot een gladde, glanzende laag.

|

|

Schema van een wervelsinterbad. Het gefluïdiseerde poeder gedraagt zich als een vloeistof.

Om op voorverwarmde voorwerpen met een gecompliceerde vorm een gelijkmatige laagdikte aan te brengen is veel vaardigheid vereist.

|

Voorbehandeling

Reiniging van staal, Aluminium en verzinkt staal kan door middel van stralen en/of in chemische reinigingsprocessen.

Voor een verbeterde chemische en corrosiebestendigheid is het gebruik van een conversielaag ( onder andere chromateren en zinkfosfateren) aan te bevelen.

De gebruikelijke voorbehandeling voor het wervelsinteren is het aanbrengen van een primer.

Bij het voorbehandelen van Aluminium profielen voor het poedercoaten worden ze in een korf geladen en daarna ontvet en gechromateerd. In plaats van chromateren worden ook Chromaat vrije voorbehandelingssystemen gebruikt.

|

|

|

Aanbrengen van de laag

Thermohardende epoxy poeders kunnen door middel van elektrostatisch- wervelsinteren (dompeltechniek) of door elektrostatisch poederspuiten worden aangebracht op respectievelijk voorverwarmde of elektrische geaarde ondergronden.

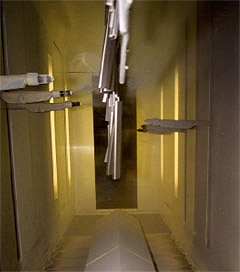

Het inwendige van een elektrostatische poeder spuitcabine. De wanden en vloeren zijn zo gemaakt dat deze snel en volledig kunnen worden schoongemaakt.

Na kleur wisselen is achtergebleven poeder van de voorgaande kleur snel zichtbaar op de producten.

|

|

|

De poederkringloop schematisch: duidelijk is te zien dat de poederverliezen beperkt worden door middel van terugwinning via een cycloon.

|

Poedercentrum. Ook de rest van de spuitapparatuur zoals het poedercentrum van waaruit het poeder naar het spuitpistool wordt gevoerd wordt zeer grondig schoongemaakt bij het wisselen van kleur.

|

Nabehandeling

Na aanbrenging worden de elektrostatisch gepoederde producten in een oven uitgehard (gemoffeld).

Bij wervelsinteren is de eigen warmte van de voorwerpen niet altijd voldoende om de kunststofdeeltjes geheel om te smelten en samen te vloeien tot een gladde, glanzende laag. Bij dunwandige werkstukken is naverwarming in een oven noodzakelijk.

Voor- en nadelen

Voordelen:

- uitharding bij verschillende procestemperaturen en tijden

- direkt na uitharding gereed voor transport en gebruik.

Nadelen:

- in zogenaamde overbake situaties neiging tot verkleuring

- niet UV-bestendig, worden dan mat en krijten af

- de lagen zijn zachter dan bijvoorbeeld galvanische deklagen.

Kosten

Afhankelijk van productkostprijs, dichtheid en laagdikte en de kosten van voorbehandeling, aanbrenging en uitharding.

Van € 3 /m2 tot meer dan € 50 /m2. |