In de afgelopen jaren hebben poedercoatings een vaste positie verworven in de industriële applicatie. Hoog tijd dus om in een CLUSTA-fiche wat dieper in te gaan op de belangrijkste kenmerken en mogelijkheden van poederlakken, zonder in detail in te gaan op de techniek zelf.

Poederlakken zijn in tegenstelling tot vloeibare verven volledig oplosmiddelvrij. Dit verklaart meteen de belangrijkste verschillen tussen beide laksystemen.

Performantie van de poedercoating

Poedercoatings vertonen een uitstekende duurzaamheid en zijn goed corrosiebestendig.

Een veel gehoord nadeel van poedercoatings is het gebruik van het toxische TGIC (= triglycidylisocyanuraat). Sinds begin 1990 zijn er echter TGIC-vrije poeders op de markt die een aanvaardbaar alternatief bieden. De TGIC-vrije poeders hebben een beperktere maximale laagdikte en splitsen ca. 0.5% water af bij het moffelen als gevolg van de condensatiereactie. Ze hebben wel een vergelijkbare duurzaamheid als de poeders met TGIC, beschikken over een uitstekende krasweerstand en zijn vrij van gevaren-etikettering.

Moffelen

Na het aanbrengen van het poeder is er geen flash-off (verdampen van het solvent) nodig vóór het moffelen, in tegenstelling tot het natlakken. Er is ook geen gevaar voor ‘kookblazen’ door ontwijken van een oplosmiddel, dus is een trage opwarming van de delen in de oven niet nodig. De nodige oppervlakte voor de oven is dan ook kleiner in vergelijking met een natlak-installatie (tot 30%). Een nadeel van poeders is wel dat ze bij relatief hoge temperatuur gemoffeld dienen te worden om uit te harden (meestal tussen 150 en 200 °C). Voor staal is dit geen probleem, maar bij hout of kunststof als substraat kan dit problemen geven. Wanneer grote stukken dienen gelakt te worden is de hogere temperatuur een nadeel omdat het hele stuk op die temperatuur gebracht dient te worden.

Dekking

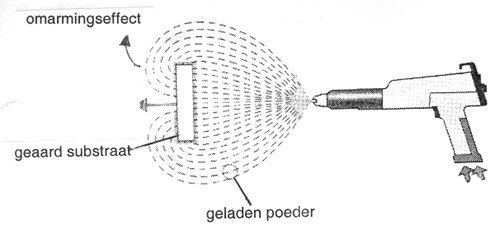

Het elektrostatisch aanbrengen van poeders heeft als voordeel dat snijkanten, boorgaten, ... extra goed bedekt worden, doordat de veldlijnenconcentratie groter is aan scherpe randen. Hierdoor ontstaat ook het fenomeen ‘omarming’, waarbij er steeds een dunne laag poeder op de achterzijde van het stuk terecht komt (zie figuur 1). Een nadeel van deze techniek is wel het effect van de kooi van Faraday, waardoor holle ruimtes moeilijk bereikt kunnen worden. Een nieuwe techniek (tribo-applicatie) werd hiervoor ontwikkeld. Het poeder wordt hierbij opgeladen door wrijving.

Spuittechniek

De spuittechniek is vrij eenvoudig. Onder invloed van de veldlijnen wordt een redelijk homogene deklaag aangebracht. De deklaag bereikt bij een bepaalde dikte een verzadigingspunt door het isolerend effect. Poeder dat nog verder aangebracht wordt, hecht niet meer en valt in de recuperatiebak.

Laagdikte

De typische laagdikte van een poederlak is tegelijk een voor- en een nadeel. Bij industrieel verfwerk wordt het als een voordeel beschouwd als men bij een foutvrij één-laag-systeem een hoge laagdikte kan bereiken. Met poeders kan gemakkelijk 100 tot 150 µm bereikt worden. Bij andere toepassingen zoals coil-coating of eindvernis streeft men juist een zo dun mogelijke deklaag na. De minimale laagdikte voor poedercoating is ongeveer 50 tot 70 µm. In de automobielindustrie worden momenteel poeders ontwikkeld die een maximale laagdikte van 30 µm niet overschrijden.

Overspray

De poeder-overspray kan gemakkelijk gerecycleerd worden. Om de gewenste deeltjesgrootte te behouden moet de gerecycleerde fractie gezeefd worden of gemengd worden met vers poeder. De hoeveelheid afval is in elk geval veel kleiner dan bij natlak en is gemakkelijker te deponeren omdat er geen oplosmiddelen in zitten. Het typische opbreng-rendement is groter dan 95%.

Kleurwissel

Poederlakken is vooral geschikt voor het lakken van grote series in eenzelfde kleur. Bij iedere kleurwissel moeten de leidingen en cyclonen immers gereinigd worden door spoelen met perslucht en moeten de droge filterelementen vervangen worden. Dit vergt heel wat tijd en is nogal omslachtig. Om tijd uit te sparen bij kleurwissel, zijn er systemen ontwikkeld van wisselbare cyclonen en filterelementen.

Veel kleurwissels uitvoeren is bovendien niet economisch omdat het poeder dan niet gerecupereerd kan worden.

Kleurrijke toepassing van poederlakken

Kleurrijke toepassing van poederlakken

‘Orange peel’ en ‘metallic effect’

Poederlakken zijn gevoelig aan ‘orange peel’ (kleine rimpelvorming). Het vloeigedrag dat aan natlakken het glanzend en ‘wet look’ effect geeft, is in het geval van poeder beperkt tot de moffelcyclus.

Pas nadat de verweking ingetreden is, kan de verf het substraat bevochtigen en aansluitend vloeien op het oppervlak.

Bij natlakken zorgt de krimp (door het verdwijnen van het oplosmiddel) voor een herpositionering van eventueel toegevoegde aluminiumdeeltjes. Dit geeft het zogenaamde ‘metallic effect’ aan de coating. Bij poederlakken ontbreekt deze krimpfase en is het vooralsnog moeilijk om het ‘metallic effect’ te bereiken. Door de poederfabrikanten wordt er hard gewerkt om deze beide nadelen tegemoet te komen.

Energiebalans

De energiebalans van poederlakken is, in tegenstelling tot wat men misschien zou verwachten, vrij gunstig. De moffeltemperatuur ligt wel hoger, maar er moet geen solvent verdampt worden. De ovenatmosfeer bevat geen licht ontvlambare producten, zodat verse-lucht-aanvoer minder nodig is. Omdat een één-laag-systeem vaak volstaat, wordt uiteraard ook daar bespaard op energie. Anderzijds moet wel opgemerkt worden dat zowel in de opslagruimtes als in de applicatieruimtes een goede klimatisatie vereist is. Bij te hoge temperaturen begint het poeder uit te harden, bij te hoge relatieve vochtigheid begint het poeder te klonteren.

Milieu

De afwezigheid van oplosmiddelen maakt poedercoatings minder milieubelastend dan lakken op solventbasis (50 tot 80 % solvent), high-solid-verfsystemen (20 tot 40 % solvent) en watergedragen verfsystemen (10 tot 15 % solvent). Bij het aanbrengen van poederlak ontstaat er geen geurhinder. Er is geen opslag van licht ontvlambare producten vereist, maar er dienen wel voorzorgen genomen te worden om stofexplosies te vermijden

Hoger beschreven kenmerken van poederlakken leiden ertoe dat poedercoatings vooral voor bepaalde toepassingen geschikt zijn. Voor metalen werkstukken van kleine omvang, waarbij er weinig of geen kleurwissels nodig zijn, is het poeder het aangewezen product. Voorbeelden hiervan zijn huishoudelijke apparaten, metalen meubelen, afrasteringspalen, kruiwagens, radiatoren, ... Ook voor open structuren wordt vaak geopteerd voor poeder, zoals bv. wielvelgen, fietsframes, tuindraad, ... Er bestaan op de markt diverse types van poeders waaruit een keuze gemaakt kan worden, zodat voor elke toepassing met zijn typische eisen een geschikt poeder gekozen kan worden.

Veel technische informatie op de website

Op de BMT website vindt u veel technische informatie, zoals 3D tekeningen met maten, materiaaleigenschappen en prijzen voor calculatie. Op aanvraag kunnen wij ook .dwg en BIM/Revit bestanden naar u opsturen.

Bekijk prijzen in de webshop

U kunt alle informatie bekijken nadat u bent ingelogd.Heeft u nog geen account, meld u zich dan aan als lid.